LAUBLE

PRÄZISIONSDREHTEILE

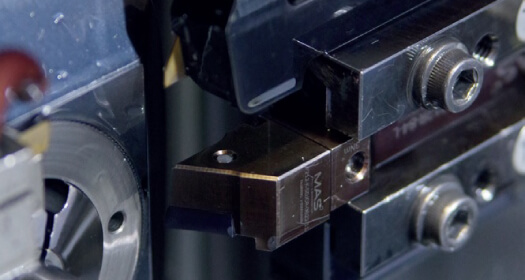

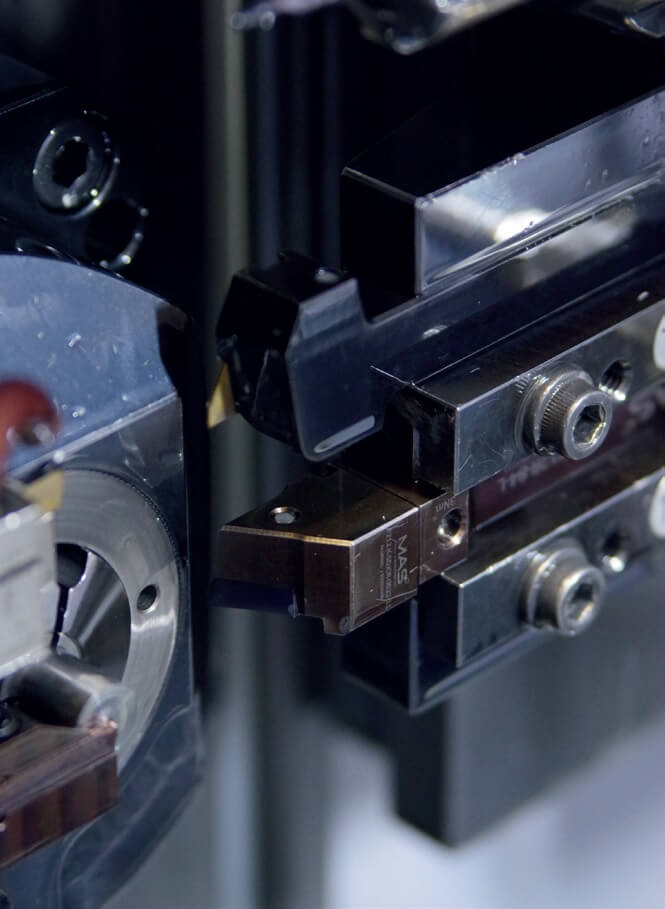

In der Ausgabe 3/2019 des Fachmagazins “DREHTEIL + DREHMASCHINE“ sind wir mit einem Anwenderbericht über das Schnellwechselsystem PZ©turn der Firma MAS vertreten (siehe PDF). PZ©turn ist bei uns seit einiger Zeit im Einsatz. Es besteht aus einem quadratischen Halter mit Polygonaufnahme und dem schnell wechselbaren Schneidkopf mit aufgeschraubter Schneidplatte. Durch dieses System ist es uns gelungen, unsere Rüstzeiten weiter zu senken, um wie gewohnt mit maximaler Flexibilität und Geschwindigkeit auf die kundenspezifischen Wünsche reagieren zu können – Präzision in Bestzeit eben!

Beim Automobilrennen wirft ein Boxenstop das Fahrzeug und den Fahrer im Wettbewerb zurück. Gleiches gilt für langwierige Werkzeugwechsel in Fertigungsbetrieben. Um sie zu verkürzen, nutzt die Lauble GmbH in Dunningen auf ihren CNC-Langdrehautomaten das Schnellwechselsystem PZ©turn für Drehwerkzeuge von der MAS GmbH.

Äußerst flexibel und innerhalb kürzester Zeit Fertigungsaufträge mit 500 bis einigen zehntausend Drehteilen pro Auftragslos zu fertigen, darin sieht die Firma Lauble in Dunningen ihren herausragenden Wettbewerbsvorteil. Um das zu verwirklichen, hat sie mit erfahrenen und innovativen Mitarbeitern ein Boxenstop-Team“ gebildet. Es befasst sich damit, auf insgesamt 30 Dreh- und Dreh-Fräszentren die Rüst- und Nebenzeiten zu verkürzen.

Das Unternehmen wurde im Jahr 1965 von Wilhelm Lauble als typischer „Garagenbetrieb“ im schwäbischen Lauterbach gegründet. Zusammen mit seiner Ehefrau Martha fertigte der Gründer anfangs Griffe für Lehren und übernahm die Endbearbeitung von Drehteilen. Ab dem Jahr 1972 firmierte er als Fassondreher und konnte innerhalb weniger Jahre rasch wachsen. Nach knapp 20 Jahren übernahmen seine Tochter Sonja und sein Sohn Günther das Unternehmen und firmierten fortan als Lauble GmbH Präzisionsdrehteile. Nach dem Jahrtausendwechsel bezog man einen ersten Neubau am heutigen Produktionsstandort in Dunningen. Zügig erweiterte das dynamische Unternehmen seinen Kreis an Auftraggebern.

Schnell erfolgte ein gesundes Wachstum im Produktions- und Personalsegment. Man investierte in modernste CNCDrehmaschinen, Prüfmittel und hochpräzise Messtechnik sowie in umfassende CAD/CAM- und Produktionsplanungssoftware. Heute produzieren in Dunningen 50 Fachkräfte auf mehr als 30 hochwertigen CNC-Maschinen. Aus Automatenstahl, korrosionsfreien Stahllegierungen, NE-Metallen und Kunststoffen fertigen sie bis 1.200 mm lange Drehteile mit 3 bis 65 mm Durchmesser in Serien ab 500 bis zu etwa 1 Mio. Werkstücken. Als Option bearbeitet der Drehteilehersteller auch Bauteile bis 250 mm Durchmesser in Serien ab 500 Stück.

Bastian Müller: „Unsere Fachkräfte profitieren von einfacherem, komfortablem Werkzeugwechsel und weitaus höherer Prozesssicherheit dank der stabilen und hochgenauen Polygonaufnahme für die wechselbaren Schneidköpfe“

Florian Kreuzberger: „Speziell unser Personal an den Langdrehmaschinen schätzt die besonderen Merkmale und Vorteile des Schnellwechselsystems. Mit ihm vermeiden sie umständliche und teils äußerst schwierige Einstellarbeiten in den beengten Arbeitsräumen und Arbeitsbereichen der Drehmaschinen.“

Als besonderen Anspruch hat sich der detailorientierte Metallverarbeiter zum Ziel gesetzt, höchst flexibel bei kürzesten Lieferzeiten zu produzieren. Deshalb sind die Mitarbeiter gefordert, fortlaufend Prozesse zu verbessern und zu beschleunigen. Speziell das „Boxenstop-Team“ sucht fortlaufend nach innovativen Technologien, um unproduktive Nebenzeiten auf den hochwertigen Drehautomaten zu minimieren.

Zusammen mit Frank Lehmann, technischer Berater des Werkzeugspezialisten MAS GmbH, Tools & Engineering, war das Team in Dunningen inzwischen sehr erfolgreich. Dazu berichtet Bastian Müller, zuständig für Arbeitsvorbereitung: „Das von MAS vorgestellte Schnellwechselsystem für Drehwerkzeuge hat uns unverzüglich beeindruckt. Es bietet exakt die Vorteile, die wir zum schnellen Rüsten unserer Langdreher benötigen.“

Mit dem Schnellwechselsystem PZ©turn des Leonberger Werkzeugherstellers konnten die Fachkräfte der Firma Lauble die Werkzeugwechselzeiten auf ihren CNCLangdrehern deutlich verkürzen. Dabei profitieren sie von der zweigeteilten Ausführung. Die 12 mm x 12 mm beziehungsweise 16 mm x 16 mm messenden Werkzeughalter werden einmalig auf den Langdrehmaschinen eingerichtet und geklemmt. Dort verbleiben sie dauerhaft. Gewechselt werden lediglich die Schneidköpfe mit den darauf geschraubten Schneidplatten.

Als Verbindung dient ein steifes Polygonprofil. Es sorgt für eine stabile Einspannung. Mit ihm justiert der Schneidkopf ohne weitere Einstellarbeiten die Werkzeugschneide, abhängig von den Wendeschneidplatten, auf wenige μm wiederholgenau auf Spitzenhöhe. Geklemmt wird mit lediglich nur einer Schraube. Das verkürzt deutlich die Zeiten beim Wechseln und Rüsten von Drehwerkzeugen in Langdrehern auf nur noch wenige Sekunden. Insbesondere das langwierige, schwierige und umständliche Wechseln, Justieren, Ausrichten und Klemmen der Werkzeugschäfte in den beengten Arbeitsräumen der Langdrehautomaten entfällt. Die Schneidköpfe können in einmal justierte Werkzeugschäfte beliebig bei gleichbleibender Wiederholgenauigkeit eingewechselt werden. Die Wendeschneidplatten wechselt das Fachpersonal außerhalb der Maschine direkt in die Schneidköpfe.

Dazu betont Florian Kreuzberger, Assistent der Geschäftsleitung bei Lauble:

„Speziell unser Personal an den Langdrehmaschinen schätzt die besonderen Merkmale und Vorteile des Schnellwechselsystems. Mit ihm vermeiden sie umständliche und teils äußerst schwierige Einstellarbeiten in den beengten Arbeitsräumen und Arbeitsbereichen der Drehmaschinen.“

Bastian Müller fügt hinzu: „In-nerhalb kürzester Zeit haben unsere Fachkräfte erkannt, dass dieses Schnellwechselsystem ihre Arbeit deutlich vereinfacht. Zudem profitieren sie von der hohen Prozesssicherheit. Sie können geradezu blind darauf vertrauen, dass bei einem schnellen Wechsel der Schneiden beziehungsweise Schneidköpfe die Werkzeugschneiden exakt justiert sind.“

Wegen dieser Vorteile haben die Fachkräfte an den Langdrehmaschinen bei Lauble das Schnellwechselsystem innerhalb kürzester Zeit rundum akzeptiert. Wo immer sie Chancen erkennen, versuchen sie nunmehr die bisherigen Werkzeughalter mit dem innovativen System zu ersetzen.

Als zusätzlichen Vorteil bieten die Werkzeughalter PZ©turn mit Polygonverbindung eine innere Kühlmittelzufuhr. Sie verfügen über Zugänge auf der Rückseite und an beiden Seiten. An diese lassen sich übliche Leitungen und Rohre zur inneren Kühlmittelzufuhr anschließen. Derart können die Werkzeugschäfte universell für rechte und linke Schneidköpfe genutzt werden. An ihrer Vorderseite tritt das Kühlmittel über Düsen aus. So werden die Drehwerkzeuge optimal an der Span- und der Freifläche gekühlt.

Im Standardprogramm von MAS gibt es Schneidköpfe für rhombische Wendeschneidplatten der Grundformen C, D und V in vier unterschiedlichen Ausführungen. Zudem stehen Schneidköpfe für 1,25; 1,5; 2 und 3 mm breite Stecheinsätze und für Gewindeschneidplatten zur Verfügung. Als Option konstruiert und fertigt der Hersteller kundenspezifisch auf individuelle Schneidengeometrien und Bearbeitungsprozesse abgestimmte Schneidköpfe, beispielsweise zum Drehen von Einstichen, Sondergewinden und gewindeähnlichen Werkstückgeometrien.

Zu zuverlässigen, stabilen Prozessen tragen vor allem geschliffene Schneidplatten von MAS bei. Wie Frank Lehman bestätigt, haben sie auf wenige μm wiederholgenaue Abmessungen. Zudem verfügen sie über mehrfach optisch und taktil sorgfältig gemessene und geprüfte Schneidkanten. So gewährleistet der Hersteller eine durchgängige Qualität. Die Schneidplatten können also in beliebiger Folge auf den Schnellwechsel- Schneidköpfen montiert und über das Schnellwechselsystem PZ©turn in die CNC-Langdrehautomaten wiederholgenau eingewechselt werden. Dabei bleiben die Bearbeitungsgenauigkeit und die -qualität erhalten.